公司介绍

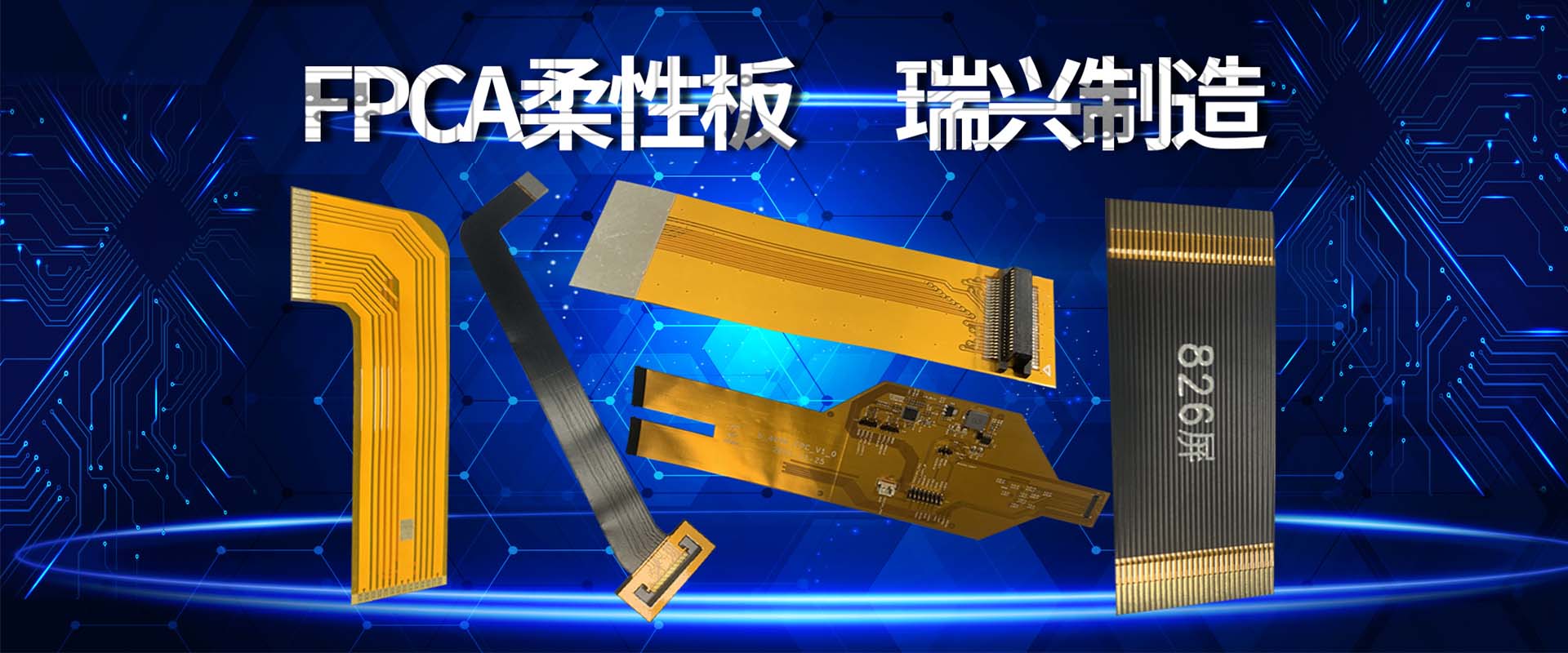

深圳市瑞兴快捷线路板有限公司是一家专业为国内外客户提供FPCA电子产品生产定制一体化的高新科技企业,公司成立于2009年,拥有5000平米的标准生产车间,现有了一支集专业性,纪律性于一体的优秀团队,以高品质的产品、合理的价格、快捷的货期、优良的售后服务来服务广大商家和客户;瑞兴还拥有丰富的团队管理经验、先进的生产设备、完善的检测手段、以及全方位的管理与售后服务,凭借着优良的产品质量、准时快捷的供货交期和周到细致的服务,深得客户的好评。

瑞兴快捷线路板有限公司始终秉持着"质量第一客户至上"的理念,运用当前行业领先的工艺流程,以先进的生产设备、一流的检测手段,严格的质控体系来生产高质量的专业产品,国内外已经获得良好的声誉和客...

瑞兴快捷线路板有限公司始终秉持着"质量第一客户至上"的理念,运用当前行业领先的工艺流程,以先进的生产设备、一流的检测手段,严格的质控体系来生产高质量的专业产品,国内外已经获得良好的声誉和客...

了解更多

- 瑞兴快捷打造

- 品牌FPC柔性版

六大优势

- Four advantages

- 让您的产品更具竞争力!